我是何静,上海积塔半导体制造有限公司的高级资深财务分析师,在这次CMA的考试中,我的PART1获得了中国电子集团第一名的好成绩,并已如期顺利收到CMA证书。

(2020年12月考季P1-430分,2021年4月考季P2-450分)

这次CMA的学习给我最深的感触是,考CMA的过程,并不是单纯获得一份证书的过程,而是结合平时工作,辅以优财老师精讲的课程,在理论知识和实际工作上完善自己的过程。

通过学习CMA,会系统丰富我们的知识框架体系,尤其对于正从事财务成本、分析、预算工作的朋友,如果能在实际工作中学以致用,将受益良多,使我们的工作如虎添翼。

下面,我将从以下的事例来展开详述,学习CMA以后,我们财务部是如何把理论知识运用到工作中的。

CMA的PART1中,有详细的讲述作业成本法。作业成本法,是指以“作业消耗资源,产出消耗作业”为原则,按照资源动因将资源费用追溯或分配至各项作业,计算出作业成本,再根据作业动因,将作业成本追溯或分配至各成本对象,最终完成成本计算的成本核算方法。

我所在的上海积塔半导体虹漕厂区是车规级特色工艺产线,具有制造工艺种类多,工艺制造复杂,产品之间复杂程度差异显著的特点,成本核算难度大。如果按传统成本核算方法由财务人员按一定比例分摊,不能真实反映产品毛利。而除了更精确地进行成本核算,利用作业成本体系测算企业的新产品价格,生产的盈亏平衡,对企业的经营管理也具有重大的指导意义。

我们财务部根据生产特性和业务模式,积累丰富数据,实现了成本精细化管理。作业成本法实施的核心环节有:

(1)以产品生产工序作为成本核算基本单位,即单位作业,并按每个作业归集各项原材料等变动成本及设备折旧,维修费用等固定成本费用。

(2)分析每个作业的关键驱动因素,作为各项成本费用分摊依据,分摊到每个作业。

(3)月末按各个生产设备上的作业类型归集各产品工艺的作业数量,并按各个单位作业成本为基础将每道工序的固定成本和变动成本按产品工艺流程组合,构成每个产品的不同成本。

财务部根据自身的生产特性和业务模式,在作业成本法的实施上经过多年的磨合和优化,积累了丰富的数据和信息,并在某些作业环节的动因和分摊上持续改进,形成了较完善的体系。

运用

1.化学品方面

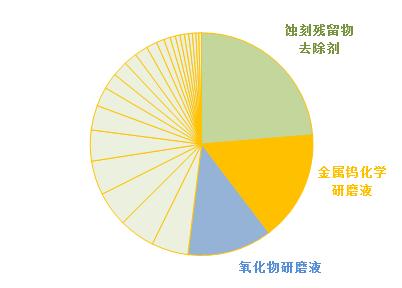

根据财务部下达的降本目标,为了实现单位可控成本下降5%,工厂将可控成本进行分类,根据重要性原则,从其中占比最高的化学品入手,对不同作业类型的化学品进行分类整理,找出其中占比较大的三种化学品:蚀刻残留物去除剂,金属钨化学研磨液,氧化物研磨液(见图1)。

图1 化学品分类整理

通过分析数据发现,可控成本中化学品占比高达XX%以上,在近几年产量下降XX%的情况下,化学品单位成本增加人民币XX元/有效光刻次数,上涨XX%,其中蚀刻残留物去除剂(酸剂)占整个化学品成本XX%。

以清洗机台A使用的蚀刻残留物去除剂为例,运用作业成本管理法,找出与其密切相关的成本动因,发现导致更换酸剂的原因主要有两个:超过酸剂有效期和更换批次。只要有一个指标达到就需要换酸。与另一清洗机台B不同点在于,清洗机台A每更换一批晶圆,就需要补酸1.8升/批。

而目前此机台所使用的酸剂常以2组晶圆为一批清洗:由此针对机台端,从降低成本的角度考虑从两方面着手:

(1)在兼顾相同清洗时间的基础上,增加每批所含晶圆组的数量。同时在未满产的情况下,尽量多使用B机台,从而降低补酸的次数。

(2)在酸剂的有效期内合理扩大使用时间长度。按照蚀刻残留物留存多少区分: 衬垫层>金属层>金属连接层,尽量将相同层残留物的晶圆放在一起清洗,例如将同样处于金属连接层的晶圆一起清洗,由此合理延长了酸剂有效期内的使用时长。

经过两方面的改进措施,蚀刻残留物去除剂的单位可控成本降幅达43%。

2.备件方面

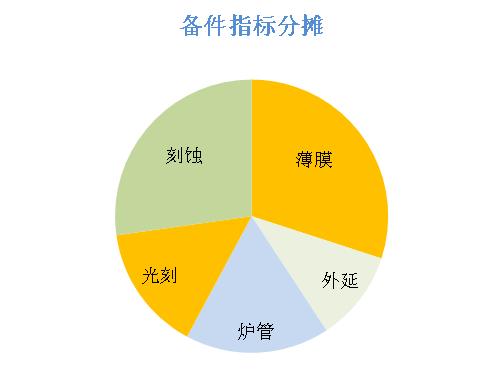

(1)运用全面预算管理,作业成本管理工具,结合降本分解的指标,根据上年实际数据,重新制定每个部门的备件分摊指标。每月初根据本月生产的产量预估值,制定本月备件的总预算额。然后分配到各个不同的作业类型责任部门(见图2)。

图2 备件指标分摊

对备件拟定每周控制及跟踪的制度。每周周一将上周备件领用及采购的实际数据发给各个作业类型责任部门,各部门根据收到的数据及设备保养预估确定本周领用。通过严格的过程控制,确保作业责任部门指标及工厂指标每月不超目标值。年终再将一年数据汇总,根据年度的目标值和实际值计算出每个部门的完成率,作为年度绩效考核的参考指标。

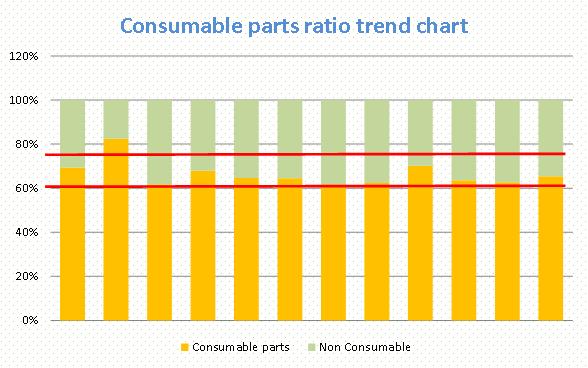

将备件严格控制为消耗性备件和非消耗性备件,通过作业数量控制消耗性备件,并通过控制消耗性备件的占比控制备件总量。每月监控各个作业责任部门消耗性备件和非消耗性备件的领用量以及二者之间的比率,及时发现异常。将整个工厂的消耗性备件的占比控制在XX%与XX%之间波动(见图3)。

图3 消耗性备件趋势图

同时各作业责任部门也通过提高设备保养效率来减少消耗性备件的消耗。相比于去年,工厂的设备保养效率提高了两个百分点。

运用成本差异分析法,比较备件更换和维修的成本,综合考虑维修备件所延长的生命周期,将一些单价较高的备件,由重新采购改为维修,从而达到成本的大幅降低。

如DIPOD MOTOR单位成本下降XX%,P-Chuck Motor单位成本下降XX%,Turret Motor单位成本下降XX%。HP5517 激光头改为维修,单位成本下降XX%。背金工艺金属蒸发设备易耗件国产化。

3.服务方面

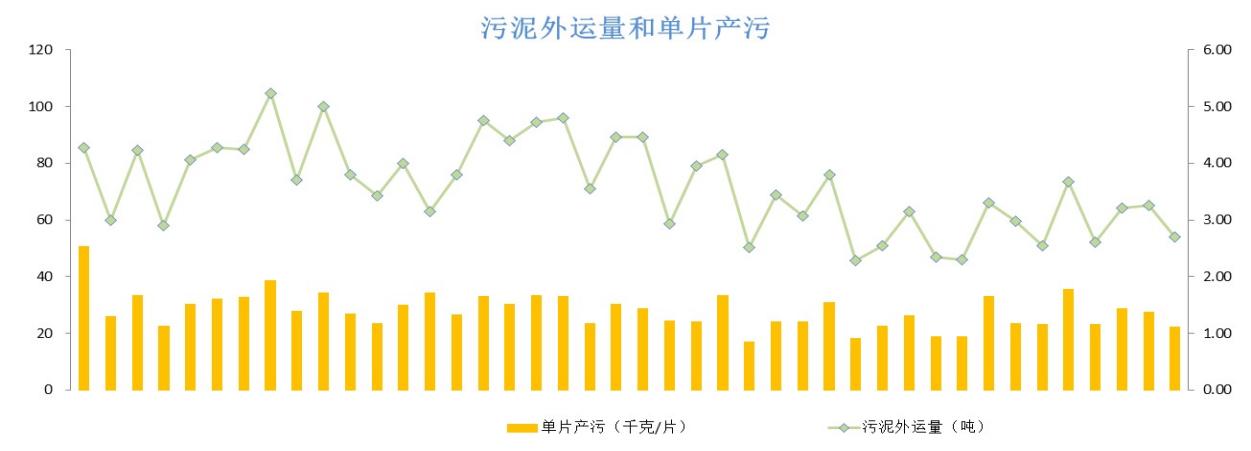

工厂通过将外包服务转为工程师内部维修,降低了服务成本。动力部门通过氟化钙污泥干化项目,将氟化钙污泥外运单片产污量1.5千克/片减量为1.3千克/片,单片产污量降低13%,使氟化钙污泥外运量XX吨减量为XX吨,全年外运量减量XX吨,处置费用节约人民币XX万元/年。(见图4)。

图4 污泥外运量和单片产污数据图

4.测试片方面

EPI有3种类型的测试晶片,P+,P-和N-。P+是单价最高和使用量最大的,约占成本的XX%。在对工艺质量无影响的前提下,使用P-和N-do植入物代替P+来降低成本,同时进一步提高国产化程度,使用更多的可回收晶圆或采取更多行动来优化测试晶圆的成本。

5.靶材方面

通过运用作业成本法分析,在保证工艺质量的前提下优化工艺,将砷金每轮用量由原XX克降为XX克,下降7.89%,显著降低了靶材的成本。另外通过与客户的积极沟通和反复试验,将钛、镍、银贵金属材料部分国产化,价格平均下降25%。

6.劳动生产率方面

在衡量生产效率方面,财务部结合操作工人人数,每轮排班工人工时数和产量,以每小时每人生产的产量作为劳动生产率的衡量指标,根据与业内劳动生产率比较,按照业内标准值推算出实现目标产量需要的工人数,与当前的工人数相比,差额就是工厂需要精简的人力。根据财务部下达的指标:

(1)工厂自主创新,自主设计,自主开发,在没有投资的前提下,利用操作系统的端口上了电子货架,大大提高了操作人员的工作效率。

(2)内部通过加强操作人员的多岗培训,多岗考核,克服人员临时请假情况下的人力问题,使得人力影响最小。

(3)操作区域的有效整合,人员的合理分配,使得瓶颈设备的效率提升。

(4)提高设备利用率,合理安排生产和人力,减少操作人员的频繁更换操作程序,促使操作效率的提升。

由此,劳动生产率由近几年最低水平XX 有效光刻次数/人/小时,提高到了XX 有效光刻次数/人/小时,提升了40%(见图5)。

图5 劳动生产率情况

从以上案例我们可以看出,学习CMA可以帮助我们形成更加系统的思维方式,并运用在工作中,更大程度的实现降本增效,体现财务工作的价值。

准备CMA考试,光看书是不够的,通过优财资深的老师深入浅出的讲解,印象更深刻,更容易理解。另外优财系统里有大量针对性的练习题,可以帮助我们查漏补缺,效率更高地完善我们的知识体系。